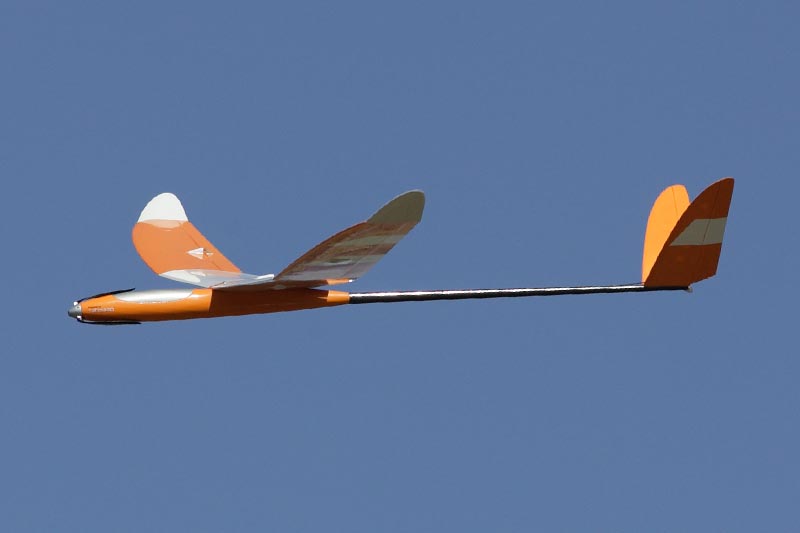

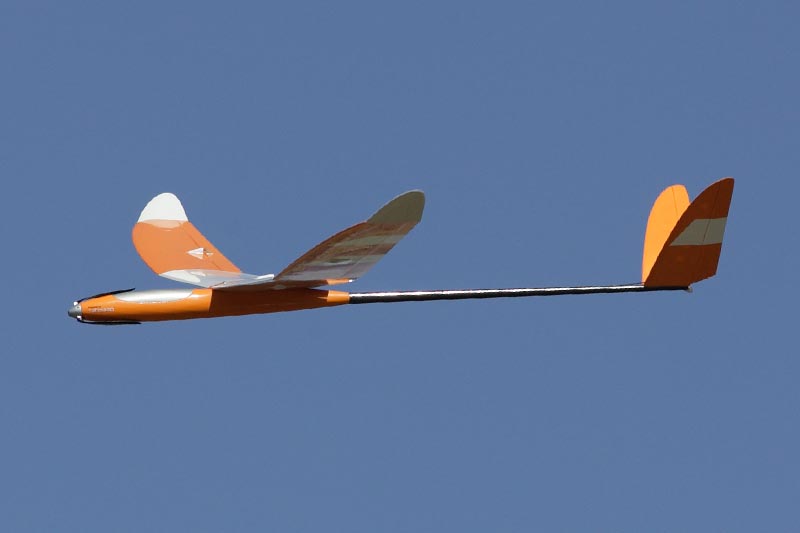

最近のOK模型のグライダーの胴体は、スケールモデルを除くと、FRPの胴体ポッドにテーパーカーボンパイプを組み合わせたタイプが多くなっています。

最近のOK模型のグライダーの胴体は、スケールモデルを除くと、FRPの胴体ポッドにテーパーカーボンパイプを組み合わせたタイプが多くなっています。

これはグライダーの性能アップに欠かせない軽量化と、サーマルを探すのに欠かせない良好な操縦性を得るのに最適な構造なんですね。

ところで、この胴体ポッドには主翼が付き、カーボンパイプの後端には尾翼が付きます。

ところで、この胴体ポッドには主翼が付き、カーボンパイプの後端には尾翼が付きます。

このポッドとパイプが工場で接合済みの機体は良いのですが、中にはユーザーが接合しなければならない機体があります。

PILOT シラントロ2mやアンジェリカ、オレガノ2などがあります。

これらの機体の場合、ポッドとテールパイプの取付が正確に指定通りに出来ていないと、結果として主翼と尾翼の取付角度が狂ってしまい、それが原因で空気抵抗の増加を招き、グライダーとしては致命的なマイナスとなってしまいます。

もちろん、設計者が意図した性能が出ないばかりか、操縦性にも悪い影響が出てくることは間違いないでしょう。

今回はその胴体ポッドとテーパーカーボンパイプの取り付けについて、PILOTアンジェリカを例にとってポイントを説明させて頂く事にします。

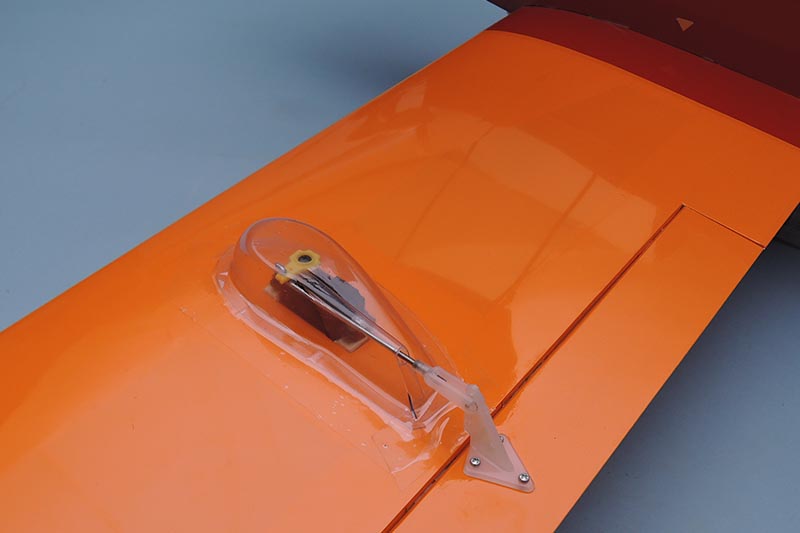

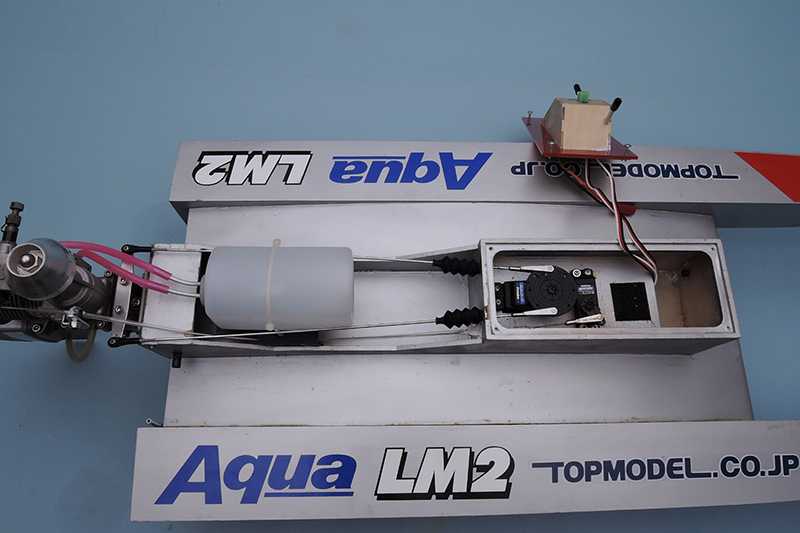

こちらがセットに入っている状態の胴体ポッドとテールパイプです。

こちらがセットに入っている状態の胴体ポッドとテールパイプです。

オレンジ色のポッドの後端にカーボンパイプを被せて差し込むわけです。

ところが、ポッドは手作業で製作されていますので1個ずつ微妙に形というか太さなどが違っており、差し込んだ時にそのままでは正しい角度にうまく嵌まらないことがあります。

そんな場合は、とりあえず仮組をして各部のアラインメント(取付角度)を確認、修正する必要があります。

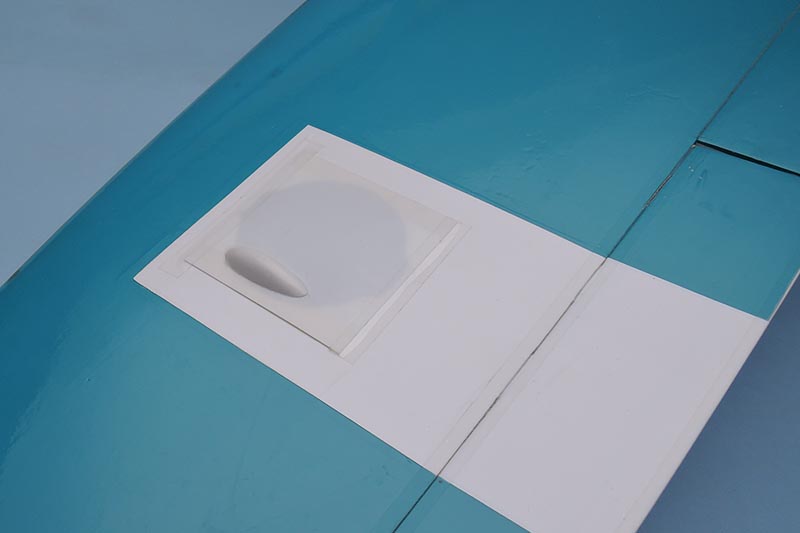

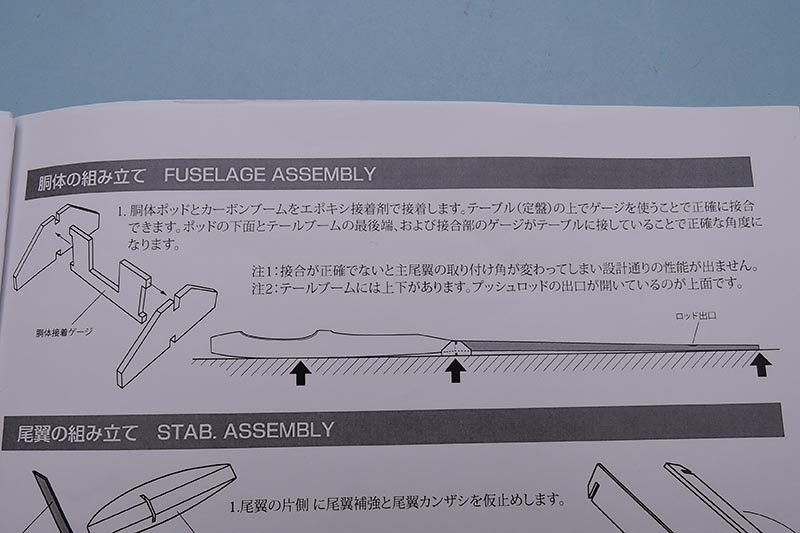

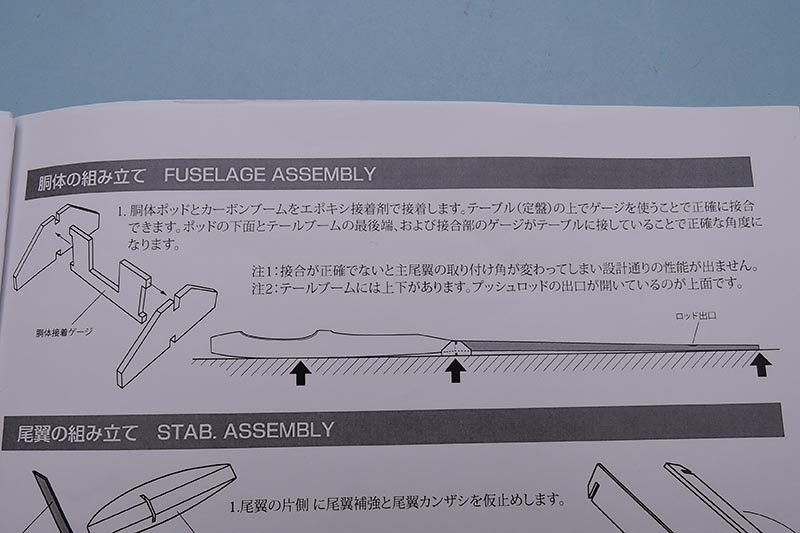

こちらは、アンジェリカの組立説明書中の説明図です。

こちらは、アンジェリカの組立説明書中の説明図です。

最初にも触れましたが、この工程、ポッドとテールパイプの接合は主翼と尾翼の取付角度を決める大切な部分になります。出来上がった機体の性能を左右すると言っても過言ではない部分です。

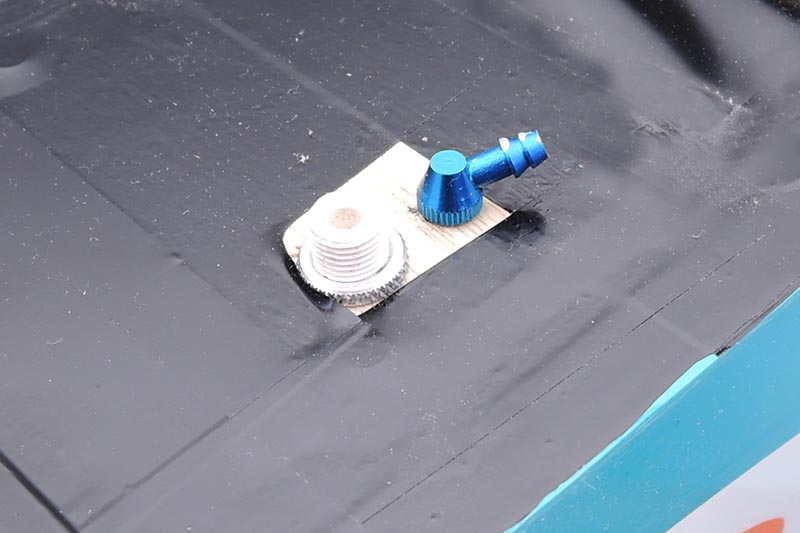

まず、仮組をして組み立て説明書に書いてあるとおり、セットに入っている治具を使って側面から見た時の角度を合わせます。

合わせると言っても、平らな定盤のうえにパーツと治具をおいて、上図の上向き黒矢印の3点が定盤にぴったりと付いているか確認します。

この時、写真のように治具や胴体の後端が定盤から浮く様な場合は修正が必要です。

この時、写真のように治具や胴体の後端が定盤から浮く様な場合は修正が必要です。

そんな時は、サンドペーパーなどでポッドを少しづつ削っては仮組をする作業を繰り返します。

そんな時は、サンドペーパーなどでポッドを少しづつ削っては仮組をする作業を繰り返します。

最終的に、治具、胴体ポッド下面、テールパイプ後端の3点が定盤に無理なくぴったりとくっつくようになればOKです。

最終的に、治具、胴体ポッド下面、テールパイプ後端の3点が定盤に無理なくぴったりとくっつくようになればOKです。

OKとなればポッドとパイプをエポキシ接着剤で接着、硬化するまで正しい位置をキープしておきます。

なお、エポキシ接着剤にはスーパーマイクロバルーンを混ぜておくと、軽量化と強度の増加をする事が出来ます。

以上が胴体ポッドとテールパイプの組み立て上の注意と修正方法です。

最初に説明しましたが、この部分の工作はグライダーの性能を左右する大切なポイントですので、じっくり時間をかけて作業して下さい。

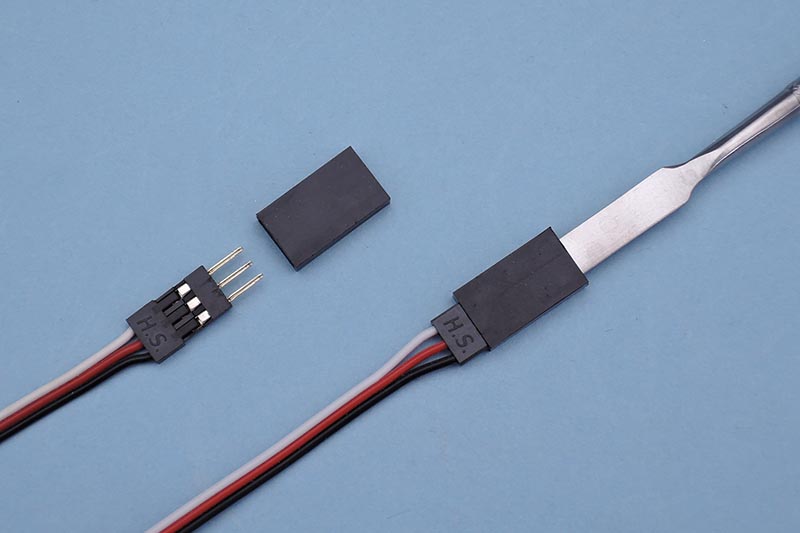

4分耐熱エポキシ接着剤という商品名ですが、金属同士の接着に適しているのでステンレスワイヤーリンケージに金属クレビスを接着しました。

4分耐熱エポキシ接着剤という商品名ですが、金属同士の接着に適しているのでステンレスワイヤーリンケージに金属クレビスを接着しました。

通常のエポキシと同様に2液混合して塗るだけなので、はんだ付けよりも簡単に接合できました。

通常のエポキシと同様に2液混合して塗るだけなので、はんだ付けよりも簡単に接合できました。